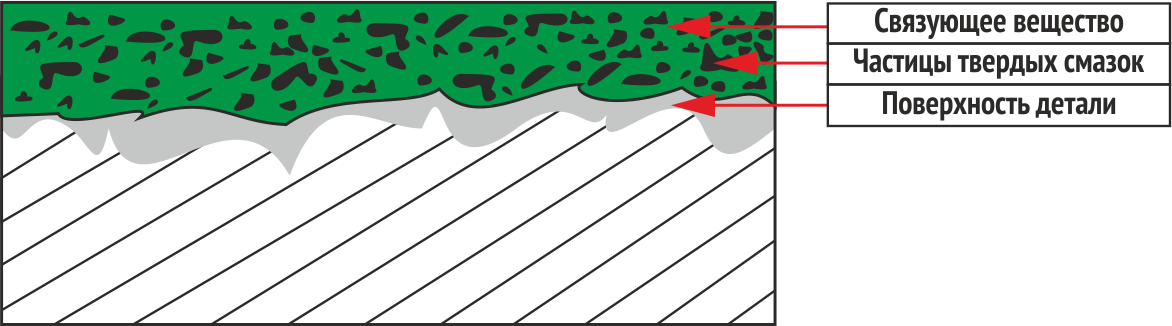

Антифрикционные покрытия (АФП) – это наиболее современные и перспективные материалы, применяемые для защиты поверхностей деталей от износа, коррозии, агрессивных сред и т.д. Они наносятся методами окрашивания, только сами покрытия вместо колера содержат частицы твердых смазочных веществ (графита, политетрафторэтилена, дисульфида молибдена и т.д.), которые равномерно распределены в связующем веществе.

Твердые смазки заполняют и сглаживают микронеровности обрабатываемых поверхностей, тем самым увеличивая их опорную площадь, что способствует снижению интенсивности трения контактирующих деталей.

Покрытия наносятся на одну из сопряженных основ. В процессе работы часть твердых смазок переносится на другую поверхность. При этом частицы ориентируются параллельно направлению движения, тем самым образуя скользкий и гладкий защитный слой на обеих поверхностях.

Толщина покрытия может составлять от 5 до 20 мкм и зависит от поставленных задач. Контроль этого параметра очень важен для понимания эффективности проводимых операций.

Методы очистки поверхности и способы нанесения покрытий зависят от материала, из которого изготовлена деталь, условий отверждения АФП и его рабочих свойств.

Подготовка поверхности

От качества предварительной подготовки поверхности напрямую зависит адгезия и срок службы антифрикционных покрытий.

Различные окислы, очаги коррозии и другие загрязнения можно удалить химическими или механическими методами обработки. Специфика технологического процесса зависит от состояния обрабатываемой детали и конструкционного материала, из которого она изготовлена.

Пескоструйная обработка

Используется для механической очистки деталей из алюминия, стали, меди, титана, магния и их сплавов, никелированных и хромированных поверхностей. Для этого используется литая сталь или окись алюминия. Размер зерна составляет около 55 микрон.

Пескоструйная обработка позволяет удалить коррозию и сделать поверхность более шероховатой (Ra от 0,5 до 1 микрона), поэтому обеспечивает высокую степень адгезии АФП.

После проведения работ налипшие частицы песка удаляются при помощи сжатого воздуха без масляных включений. Такой вид обработки изменяет линейные размеры деталей до 1,3 микрон.

Чтобы увеличить срок службы покрытия после пескоструйной обработки рекомендуется произвести фосфатирование деталей.

Фосфатирование

Фосфатирование – это метод обработки железа и стали фосфатом цинка, железа или марганца. Не подходит для деталей с гальваническим и кадмиевым покрытием, оцинкованного чугуна, нержавеющей стали.

Фосфат цинка улучшает антикоррозионные свойства АФП, фосфат железа – адгезию покрытия, фосфат марганца – увеличивает смазывающие свойства и несущую способность.

Для данного метода обработки используются специально подготовленные растворы, которые образуют на поверхностях слои мелких кристаллов, размер которых от 3 до 8 микрон, что соответствует весу от 5 до 15 г/м2.

Фосфатный слой после проведения обработки должен быть ровным и однородным. Не допускается пятен фосфатирующего раствора и следов коррозии на поверхности деталей.

Травление

Для травления используется смесь двух и более кислот (соляной, хромовой, серной, фосфорной, азотной). Данный вид подготовки может применяться для деталей из меди и медных сплавов вместо пескоструйной обработки.

Для травления нержавеющей стали используются специальные растворы щавелевой кислоты.

Данный вид обработки поверхностей предполагает удаление продуктов коррозии без излишнего воздействия на металл. Концентрация растворов зависит от состояния поверхности и вида обрабатываемого материала. После травления детали следует тщательно промыть и удалить остатки кислоты.

Анодирование

Данный метод обработки применяется для алюминия и его сплавов. Для материалов с содержанием меди 0,5 % и более, а также с общим содержанием легирующих добавок свыше 7,5 % используется серная кислота. После этого изделия промываются в воде и опускаются в раствор дихромата калия или натрия (5 %) для закрепления поверхностной пленки. Затем производится сушка при температуре не более +102 °C.

Для обработки алюминия и его прочих сплавов используется раствор хромовой кислоты, которая образует на поверхностях тонкую антикоррозионную пленку. Подготовленные детали следует промыть в горячей воде и высушить на воздухе.

Для растворов кислот необходимо использовать воду с низким содержанием сульфатов и хлоридов. После анодирования и до нанесения запрещается трогать детали голыми руками.

Обезжиривание

Обезжиривание – одна из важнейших операций подготовки поверхности перед нанесением АФП. Оно способствует более равномерному нанесению покрытия, его прочности и сроку службы.

Для данной операции могут использоваться органические нежирные растворители, которые после испарения не оставляют следов. Обезжиривание и промывка производятся несколько раз с применением свежего состава, после чего детали просушивают на воздухе. После этого поверхности трогать нельзя.

Для очистки и обезжиривания металлических поверхностей компания «Моделирование и инжиниринг» рекомендует использовать очистители MODENGY, изготовленные на основе смеси органических растворителей и функциональных добавок.

.png)

Очиститель металла MODENGY идеально удаляет любые силиконовые, масляные и другие загрязнения, обезжиривает поверхности. Он испаряется быстро и без остатка, не вызывая коррозии.

Специальный очиститель-активатор MODENGY предназначен для финальной подготовки поверхности. Он обеспечивает лучшую адгезия антифрикционных покрытий с основанием. Материал распыляется с расстояния 15-20 см, испаряется без остатка, после чего можно производить дальнейшие операции.

Подготовка пластмассовых поверхностей

Пластмассовые поверхности очищаются от загрязнений и обезжириваются. Для этих целей служат специальные растворители, неагрессивные к полимерам.

Улучшить адгезию покрытия можно путем придания поверхностям шероховатости, например, мелкой пескоструйной обработкой или путем активации пластика плазмой низкого давления/

Порядок нанесения АФП

Для нанесения антифрикционных покрытий используются следующие методы:

- Распыление

- Погружение

- Ручной инструмент (кисть, щетка, валик)

- Трафаретная печать

Выбор того или иного метода обуславливается формой, размером, весом, конструкционным материалом и количеством деталей. Нужно также учитывать требования к пленке, а также конфигурацию и расположение покрываемых поверхностей скольжения.

Перед применением АФП нужно тщательно перемешать до однородного состояния. Вручную на это может потребоваться до 30-40 минут. При необходимости получения слоя покрытия толщиной менее 5 мкм материал можно разбавить растворителем и тщательно перемешать.

Количество готового к применению АФП рассчитывается с учетом его «жизнеспособности» (указана в технической документации), и площади, которую возможно обработать за это время.

При работе с антифрикционными покрытиями важно строго соблюдать технику безопасности.

Наиболее удобным и эффективным способом нанесения АФП является распыление. Данный метод достаточно прост и результативен, а также не требует применения дополнительных инструментов.

Компания «Моделирование и инжиниринг» производит антифрикционные покрытия в аэрозольных упаковках. MODENGY 1001, MODENGY 1002, MODENGY для деталей ДВС уже широко применяются в различных отраслях, где требуется эффективное управление трением и повышение ресурса деталей.

Компания «Моделирование и инжиниринг» производит антифрикционные покрытия в аэрозольных упаковках. MODENGY 1001, MODENGY 1002, MODENGY для деталей ДВС уже широко применяются в различных отраслях, где требуется эффективное управление трением и повышение ресурса деталей.

Материалы MODENGY наносятся на очищенные и обезжиренные поверхности с расстояния 15-20 см. Предварительно требуется тщательно встряхнуть баллон и наносить состав тонким равномерным слоем. Толщина одного слоя составляет 8-12 мм.

Обработанные детали при комнатной температуре на 5-10 минут, пока они не станут сухими на ощупь и матовыми на вид. При необходимости можно нанести еще один слой покрытия.

Для полной полимеризации MODENGY 1001 потребуется 25 минут, MODENGY 1002 отверждается за 120 минут, MODENGY для деталей ДВС – 12 часов.

Как измерить толщину покрытия?

Толщина покрытия – это расстояние межу внешним слоем АФП и покрываемой поверхностью. От нее зависит коэффициент трения, срок службы и другие характеристики покрытия.

Толщина покрытия – это расстояние межу внешним слоем АФП и покрываемой поверхностью. От нее зависит коэффициент трения, срок службы и другие характеристики покрытия.

При нанесении важно учитывать, что сопряженные поверхности имеют микронеровности, поэтому толщина покрытия должна превышать их размер, составляя от 5 до 20 микрон.

Наиболее эффективно нанесение АФП на поверхности обеих сопряженных деталей, чем более толстый слой материала на одной из них.

Толщину измеряют следующими способами:

- Метод вихревых токов с помощью вихревых толщиномеров, который используется для измерения толщины покрытий на немагнитных материалах (титан, медь, алюминий и т.д.)

- Весовой метод: производится взвешиванием деталей до и после нанесения покрытия, по разности их масс определяется объем покрытия; средняя толщина рассчитывается по соотношению объема нанесенного материала к покрытой поверхности

- Линейное измерение относительным или абсолютным методом при помощи микрометра

- Магнитный метод: широко применяется для ферромагнитных материалов; для его проведения используется магнитный толщиномер, который работает на изменении силы притяжения между ферромагнитным основанием и намагниченным шариком

В зависимости от используемого метода измерения показатели толщины покрытия могут различаться, поэтому при указании результатов нужно отражать способ замера, тип прибора, и, если известно, его погрешности.